催化燃燒(shāo)技術,催化燃燒設備,RTO催化燃燒設(shè)備

催化燃燒技術(shù)處理石油化工企業含VOCS廢氣的工藝研究

石油化工企業工藝裝置尾氣及汙水(shuǐ)處理場逸(yì)散的廢氣均(jun1)含有VOCs,其排放給區域空氣質量和人體健康帶來嚴重威脅.針對工藝(yì)尾氣和汙水(shuǐ)處理場廢氣的(de)特點,研(yán)究了催化燃燒工藝在處理(lǐ)這兩類廢氣時工藝流程及控製方案(àn).對工藝尾氣采用堿(jiǎn)洗—催化燃燒組合工藝,對汙水處理場廢氣采(cǎi)用脫硫一均(jun1)化—催化燃(rán)燒組合工藝.研究表明,針對上述兩種廢氣,合理選擇催化燃燒組合工藝及控製方案,能夠有效處(chù)理廢氣中的VOCs組分,且處理後的氣體烴類濃(nóng)度均可達(dá)到國家有關(guān)標準.

石(shí)油(yóu)化工企業工藝裝置及汙水處理場會向空氣中逸散含VOCs廢氣。此類廢氣不僅會導致區域空(kōng)氣質量下(xià)降(jiàng),而且其中的某些(xiē)成分會刺激人(rén)體的(de)呼吸道係統(tǒng)、血液係統和神經係統,職工長(zhǎng)期接觸這類廢氣會對(duì)人體健康造成嚴重威脅,因此(cǐ)這類廢氣需要進行治理。

催化燃燒技術

現(xiàn)有技術中,處理含VOCs廢氣(qì)治理方法主要有焚燒(shāo)法、催化燃燒法、冷凝法、吸收法、吸附法、生物法等。

焚(fén)燒法處理低濃度廢氣時存在能耗較高的缺點(diǎn);采用冷凝法(fǎ)和吸收(shōu)法時,對低(dī)濃(nóng)度廢氣處理(lǐ)效果有限(xiàn),且須於其他技術(如催化(huà)燃燒)結合才能使廢氣達標排放,流程比較複雜,投資較大;現有的生物淨化法(fǎ)對高VOCs濃度廢氣去除效果有限;催化燃燒工藝對廢氣中的汙染物淨化效率高,可滿(mǎn)足苛刻(kè)的國家環保標準要求,因(yīn)此在石油化工 企業含 VOCs廢(fèi)氣(qì)治理中應用(yòng)廣泛。

本研究針對工藝尾氣和汙水(shuǐ)處(chù)理場逸散廢氣的特點,研究了催化燃燒工藝在處理這兩類廢氣時工藝流程及控製方案,以使催化燃(rán)燒工藝在處理上述兩種廢氣時更加(jiā)安全有(yǒu)效。

1 催化燃燒處理工藝尾氣

1.1 工(gōng)藝尾氣特點

煉油與石油化工企(qǐ)業工藝單元(yuán)排放(有組織排放)的(de)有機工藝尾氣具有以下特點(以聚丙烯裝置尾氣為例):

(1)濃度與(yǔ)流量波動較小;

(2)有機工藝(yì)尾氣(qì)中不含有(yǒu)氧氣;

(3)對高濃度具(jù)有回收價值的尾氣應首先采用回收工(gōng)藝進行回收,回收(shōu)之後的尾(wěi)氣(qì)采用催化燃燒(shāo)工藝達標處理,對低濃度尾氣直接采用催化燃燒工藝處理;

(4)尾氣中可能含有氯化物、硫化物等易(yì)使催化燃燒催化劑中毒的(de)組分(fèn)。

1.2 工藝尾氣處理工(gōng)藝流程

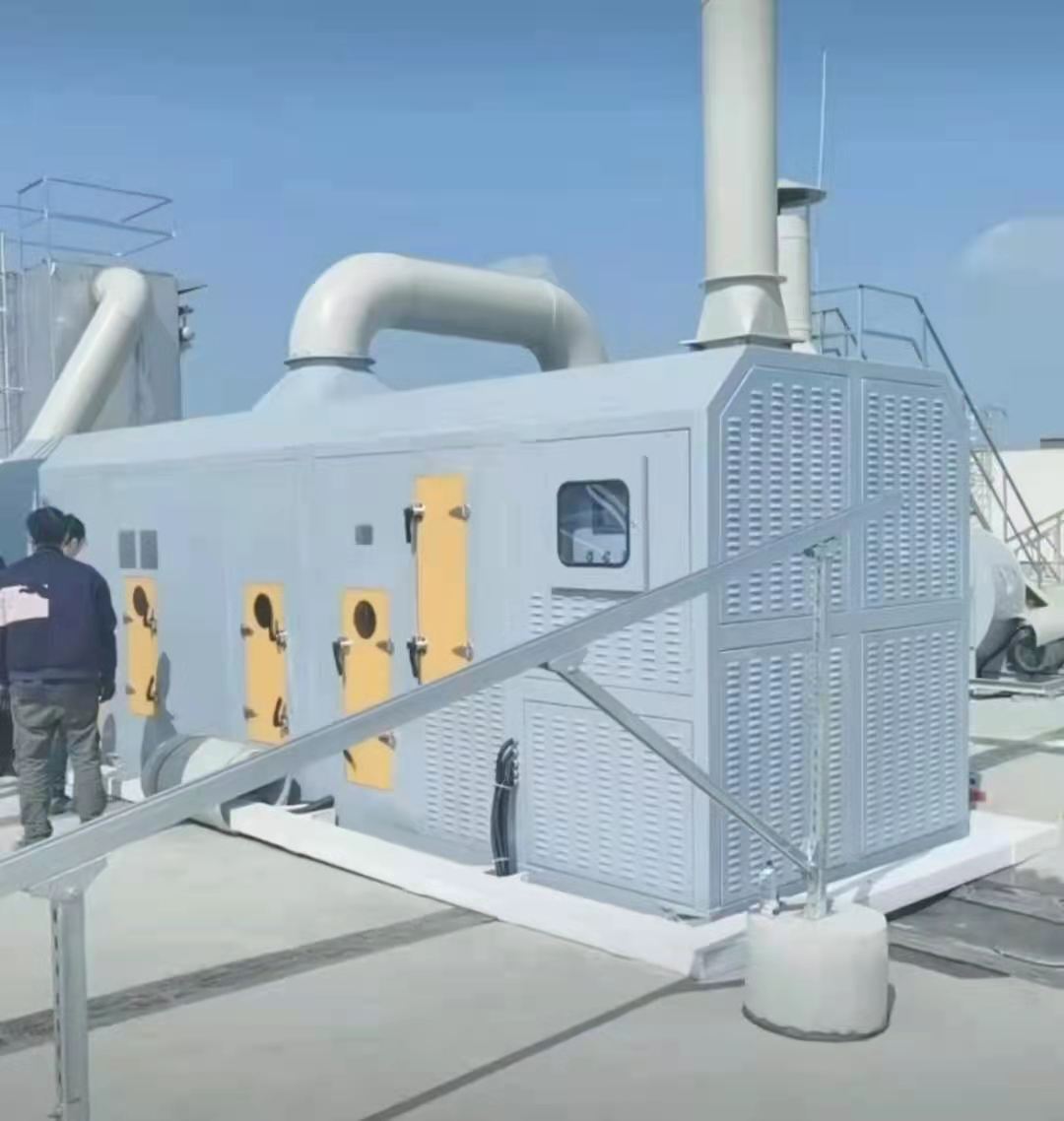

根據工藝尾氣的特點,處理(lǐ)工藝尾氣的催化燃(rán)燒工藝如圖 1 所示。

圖 1 催化燃燒工藝處理工藝(yì)尾氣工藝流

如圖 1 所示,工(gōng)藝裝置排放的有機廢氣在增壓風機的作用下首先進入堿洗塔(tǎ),利用堿液脫除廢氣中的氯化物、硫化(huà)物等對催化燃燒催化劑有毒的(de)物質。堿洗塔上部設置水洗段,除(chú)去廢氣攜帶(dài)的堿液。 經過預處理後的工藝廢氣進入尾氣換熱器,與燃燒後(hòu)的高(gāo)溫尾氣充分換熱,預熱到反應溫度後進(jìn)入催化燃燒反(fǎn)應器,在催化劑的作用下,與氧氣進行(háng)催化燃燒反應,將廢氣(qì)中的VOCs轉化為二氧化碳和水。從催化燃燒反應器出來(lái)的淨化氣體進入(rù)尾氣換熱器回收熱量,淨化尾氣通過排氣筒排放到大氣中。

在本工藝中,設置循環尾氣冷卻器及循環鼓風機,將循環尾氣冷卻到40~50℃引入尾氣換熱器入口,以此來控製催化燃燒反應器(qì)出口溫(wēn)度。由於(yú)工藝尾氣中不含有氧氣,因此進行催化燃燒反(fǎn)應所必須的 氧氣由空氣鼓風機從大氣中引入裝(zhuāng)置。本工藝開工 階段利用電加熱器加熱尾氣的方式(shì)進行開工預熱, 正常運行時電加熱(rè)器停用。

1.3 主要控製方案

為保(bǎo)證催化燃燒工藝在處理工藝尾氣時能高效安全平穩的運行,主要的控製與聯鎖方案如(rú)下:

(1)催化燃燒反應器出口溫度控製——催化燃燒反應器的出口溫度控製是通過調節循環淨化尾氣量來(lái)實(shí)現的。當催化燃燒反應器出口溫度(dù)大於設定值時,增大循環鼓風機入口調節(jiē)閥的開度,增大循(xún) 環尾氣(qì)量,使催化燃燒反應器出口溫度回到設定值;當催化燃燒反應器出口溫度小於設定值時,減(jiǎn)小循環鼓風機入口調節閥的開度,降低循環尾氣量,使催化燃燒(shāo)反應器出口溫度回到設定值。

(2)催化燃燒反應器入口溫(wēn)度控製——催化燃燒反應器的入口溫度是通(tōng)過調節尾氣換熱器(qì)旁路調節閥來實現的。當催化燃燒(shāo)反應器入口溫(wēn)度大於設定值時,增大尾氣換熱器旁路調(diào)節閥的開度,減小 換熱尾氣(qì)量,使催化燃(rán)燒反應器入口溫度回到設定值;當催化燃燒(shāo)反應器入口溫度(dù)小於設定值時,減小尾氣換熱器旁路調節(jiē)閥(fá)的(de)開度,增大換熱尾氣量,使催化燃燒反應器入口溫度回到設定值。

(3)當催化燃燒反應器催化劑床層測溫(wēn)超過設定值、循環尾氣冷卻器出口測溫超過設(shè)定值(zhí)、循環 鼓(gǔ)風(fēng)機出口(kǒu)流量低於設定值、循環(huán)鼓風機停止運行或空氣鼓風機停止運行(háng)時,以上條件,隻(zhī)要滿足一 個即觸發聯鎖,即(jí)關閉尾(wěi)氣調節閥,同時打開尾氣放空閥、關(guān)閉空氣鼓風機、空氣調節閥以(yǐ)及停增壓風(fēng)機。

1.4 應用效果

某石化公司聚丙烯裝置在生產過程中會向大氣中排放(fàng)聚(jù)丙烯尾氣(qì),其組成如表(biǎo) 1 所示。

表 1 聚丙烯尾氣組成和性質

M-303 尾氣中非甲烷總烴數值約為(wéi) 65 477 mg/ Nm3,遠超國家標準《合成樹脂工業汙染物排放標 準(zhǔn)》(GB 31572-2015)對合成樹脂工(gōng)業非甲烷總烴 的排放(fàng)要求(非(fēi)甲烷總烴排放限值為 100 mg/m3 )。 由於 M-303 尾氣有(yǒu)機(jī)烴濃度(dù)不高,回收沒(méi)有太(tài) 大的經濟價值,考慮直接采用催化燃燒(shāo)工藝對M-303尾氣進行治理(lǐ)。

由於尾氣(qì)中(zhōng)含有少量對催化 劑有毒物質 HCL,首先采用堿洗除去 HCL,之後進 入催化燃(rán)燒單元除去尾氣(qì)中的非甲烷(wán)總烴,工藝流 程如圖 1 所示。

在反應器入口溫度 350~450 ℃的條件下,經過 催化燃燒裝置處理,淨化氣體中的非甲烷總烴濃度 低於 60 mg/m3 ,符合我國《合成樹(shù)脂工(gōng)業(yè)汙染物排放標準》(GB 31572-2015)規定的排放要求。

2 催化燃燒(shāo)處(chù)理汙水處理場廢氣

2.1 汙水處理場(chǎng)廢氣(qì)特點煉油與石(shí)油化工(gōng)企業汙水處理場排放的(de)廢氣 具有以下特點:

(1)濃度與流量波動較大;

(2)汙水處理場排(pái)放的廢氣含有充足的氧氣;

(3)汙水處理場前端構築物如隔油池、浮(fú)選 池等排放的廢氣中非甲烷總烴濃度較高,約(yuē)為 2 000~5 000 mg/m3 ,可考慮直接采用(yòng)催化燃燒工藝來 進行處理;後端構築物如曝氣池、生(shēng)化(huà)池等排放的 廢氣(qì)中非甲烷總烴濃度較低,約為 100~500 mg/m3 , 如直(zhí)接采用催化燃燒工藝處理能耗較高,可考慮先 采用吸附濃縮再采用催化燃燒工藝來進行處(chù)理;

(4)汙水(shuǐ)處理場排放的廢氣中含有硫化氫、 硫醇、硫醚等易使催化燃燒催化劑中毒(dú)的組分。

2.2 汙水處理場廢(fèi)氣處理工藝流(liú)程

根據汙(wū)水處理場排放廢氣的特點,處理汙水處(chù) 理場廢氣的催化燃(rán)燒工藝如圖(tú) 2 所示。

圖 2 催化燃(rán)燒工藝處理汙水處理(lǐ)場廢氣

隔油池、浮選池等構築物逸散的含(hán) VOCs 廢氣 由催化風機引出經阻火器進入脫硫罐,脫硫罐中內 置脫硫吸附劑,脫除廢(fèi)氣(qì)中的有機硫、無機硫。脫 硫處理之後(hòu)的廢氣之後進入均化(huà)罐,利用均(jun1)化罐中 的均化劑完成廢氣總烴濃度的均化,使廢氣中的總 烴濃度維持在較穩定的水平避免對催化燃燒反(fǎn)應器 的衝擊。

經過脫硫、均化的廢氣與空氣混合,使廢 氣中的總烴濃度滿足催化燃燒反應(yīng)器(qì)對濃度的要求 (濃度(dù)低(dī)於爆炸下限的 25%),之後廢氣進入過濾(lǜ) 器,脫除(chú)廢氣中的顆粒物,避免堵塞催化劑床層。 經過預處理後的廢氣進入尾(wěi)氣換熱(rè)器,與燃燒後的 高溫尾氣充分(fèn)換熱,進入催化燃燒反應器,在催化 劑的作用下(xià),與氧氣進行催化燃燒反應,將廢氣中 的 VOCs 組分轉化為二氧化碳和水(shuǐ),並釋放出大量 的(de)反(fǎn)應熱。從催化燃燒反應器出來的淨化氣體(tǐ)攜帶 熱量,進入尾(wěi)氣換熱器與待處理廢(fèi)氣進行充分換熱。 最後淨化尾氣通過(guò)排氣筒排放到大氣中。

2.3 主要控製方案(àn)

為保證催化燃燒工藝在處理汙水處理場廢氣時能 高效安全平穩的運行,主要(yào)的(de)控製與聯鎖方案如下:

(1)催化(huà)燃燒反應器出口溫度控製——催化燃 燒反應器的出口(kǒu)溫度控(kòng)製是通過調節空氣量來實現 的。當催化燃燒反應器出口溫度大於設定值時,增 大空氣(qì)入口(kǒu)調節閥的開度,增大空氣量,使催化燃 燒反應器出口溫度回到設定值;當催化燃燒反應器 出口溫度小於設定值時,減小空氣入口調節閥的開 度,降低空氣量,使催化燃燒反應器出口溫(wēn)度回到 設定值。

(2)催化燃燒反應(yīng)器入口(kǒu)溫度控製——催化燃 燒反應器的入口(kǒu)溫度是(shì)通過調(diào)節電加熱器輸出功率 來實(shí)現的。當催化(huà)燃燒反應器入口溫度大於設定值 時,降低電加熱(rè)器輸出功率,使催化燃燒反應器入(rù) 口溫度回到設定值;當催化燃燒(shāo)反應器入口溫度小 於設定值時,增大電加熱器輸出(chū)功率,使催化燃燒 反應器入口溫度回到設定值。

(3)當催化燃燒反應器入口溫(wēn)度超過設(shè)定值、 催化燃(rán)燒反應器出口溫度超過設定值、電加熱器內 部溫度超(chāo)過設定值或電加熱器故障時,以上條件, 隻要滿足一個即觸發聯鎖即切斷廢氣進裝置、全開 空氣(qì)閥、關閉電加熱器。

2.4 應用效果(guǒ)

某汙水處理場(chǎng)預處理(lǐ)設施在水處理過(guò)程中會向 外(wài)逸散(sàn)含 VOCs 惡臭廢氣,其組成如表 2 所示。

表 2 汙水處理場廢氣組(zǔ)成和性質

由表(biǎo) 2 可知,汙水處理場(chǎng)隔油池、浮選池等(děng)汙 水預處理設施排放的廢氣遠超國家標(biāo)準《石油煉製 工業汙染物排放標準(zhǔn)》(GB 31570-2015)對汙水處 理場廢氣排放要求(非甲烷總烴排放限值為 120 mg/ Nm3 ,苯排放限值為 4 mg/Nm3 ,甲苯排放限值為(wéi) 15 mg/ Nm3 ,二甲苯排放限值(zhí)為 20 mg/Nm3 )。

由於汙水處理場預處理設施排放的廢氣達到 3 000 mg/Nm3 ,廢氣(qì)燃燒(shāo)放出的(de)熱量可維持係(xì)統的 熱量平(píng)衡,因此考(kǎo)慮直接采用催化燃燒工藝對廢氣 進行(háng)治理。廢氣中含有的對催化劑有毒物質硫化氫、 甲硫醇,首先(xiān)采用幹法脫硫(liú)吸附脫除(chú)(總硫(liú)小(xiǎo)於 10 mg/Nm3 ),之後進入催化燃燒單元除去尾氣中(zhōng)的非 甲(jiǎ)烷總烴、三苯類物質,工藝流程如圖 2 所示。

表 3 催化燃燒(shāo)處理工藝尾氣及汙水處理

在(zài)反應器(qì)入口溫度 250~350 ℃的條件下,經過 催化燃燒裝(zhuāng)置處理,淨化氣體(tǐ)中的非甲烷總烴濃度 低於 100 mg/Nm3 、苯濃度低於 3 mg/Nm3 、甲苯濃度 低於 10 mg/Nm3 ,二(èr)甲苯(běn)濃(nóng)度低於(yú) 10 mg/Nm3 ,符合 我國《石油煉製工業汙染物排放標準》( GB 31570-2015)規定的排放要求。

3 結(jié) 論

針對工藝尾氣及汙水處理場廢氣的不(bú)同特點, 對催(cuī)化燃(rán)燒(shāo)工藝處理這兩類廢氣(qì)的工藝流程及主要(yào) 控製方案進行了研究,結果對比如表 3 所示。 采用催化燃燒工藝來處理工藝尾氣及汙水處理 場廢氣時,應根據不同種類(lèi)廢氣的(de)特點合理組織工 藝流程及控製聯鎖方案:針對工藝尾氣采用堿洗— 催化(huà)燃燒組(zǔ)合工(gōng)藝,針對汙水處理場廢氣采用脫硫 —均化—催(cuī)化燃燒組合工藝。研究表明,針對上述 兩種廢氣,合理選擇催化燃燒組(zǔ)合工藝及控製方案, 能夠有效處理廢氣中的 VOCs 組分,且處理後的氣 體烴(tīng)類濃度均可達到(dào)國家(jiā)有關標準。