中國橡膠行業廢氣排放量及(jí)橡膠廢氣分析

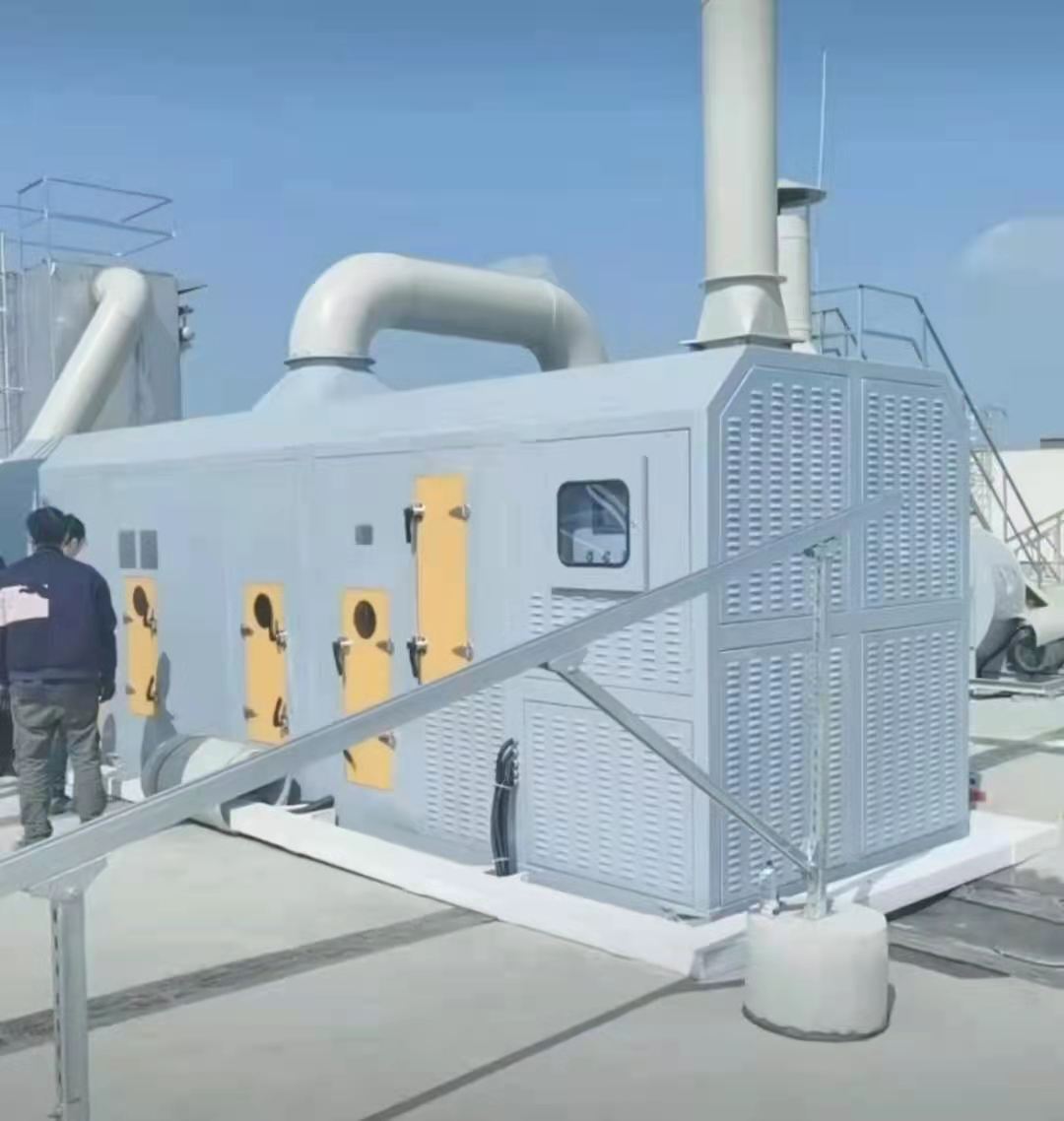

91成人橡膠廢氣處(chù)理,工業廢氣處理設備處理混煉和硫化過程(chéng)會產生大量廢氣。天然采集的橡膠或者是初步(bù)合成的合(hé)成橡膠均為生膠,生膠是一種(zhǒng)不飽和的橡膠烴, 需要經過塑煉、混煉、壓延和硫化等步驟,才可以獲得高彈(dàn)性、高強度,從而具有實際 使用價值。在這個複雜的橡膠加工過程中,存在生產過程高能耗、高汙染、低效率、難 回收等問題。

傳統橡(xiàng)膠混煉周期較長,煉膠工序(xù)是 輪胎生產能耗高的(de)一道工序,約占整個輪(lún)胎生產流程能(néng)耗的 40%。硫化成型要用高壓 蒸汽進行高溫硫化,每(měi)噸“三(sān)膠”消耗(hào)蒸汽不低於 3 噸。目(mù)前生產一噸橡膠耗電 2000 度,總能耗約 1100 千克標(biāo)煤(méi)/噸膠。

廢氣汙(wū)染是橡膠工業的問題,在 混煉和硫化過程會產生(shēng)大量廢氣(qì),廢氣(qì)中的主要汙染(rǎn)物有:惡臭、炭黑粉塵、顆粒粉塵、 甲苯(běn)、二甲苯、三甲苯(běn)、乙苯、乙庚烷、非甲烷烴等。

在橡膠(jiāo)輪胎生產過(guò)程中,會產(chǎn)生一定量得(dé)橡膠輪胎廢氣(qì)。這種廢氣(qì)的汙染因子主(zhǔ)要為工業粉塵、惡臭等汙染物,雖然汙染強度不大,但是廢氣(qì)排放量大、汙染成分複雜多變,尤其是(shì)廢氣(qì)中(zhōng)惡臭(chòu)成分(fèn)對周圍(wéi)環境(jìng)、廠區環境造成一定的汙染,擾民現象難以避免。 輪胎生產(chǎn)廢氣的主要成分(fèn):橡膠輪胎(tāi)廢氣的(de)臭氣成分複雜(zá)多變。大致可分(fèn)成5類:

1)、含硫的化合物:如H2S、SO2、硫醇類、類;

2)、 粉塵類:如碳黑;

3)、含氯(lǜ)的化合物:如酰(xiān)胺、吲哚類;

4)、烴類:如烷(wán)烴、烯烴、烴(tīng)、芳香烴;

5)、含氧的有機物,如醇、酚、醛(quán)、酮、有機酸等。

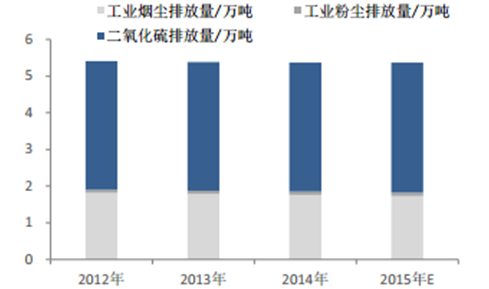

中國橡膠行業廢氣排放量

數據來源(yuán):公開資料(liào)整理

其中無機物(wù)有H2S、SO2、炭黑(hēi)等,絕(jué)大多數惡臭氣體產生(shēng)的原生物質為有機物質。這些物(wù)質(zhì)對人體健康危害(hài)較大(dà)。 從上述橡膠輪胎製造工(gōng)藝各道(dào)工序中可以了解到橡膠輪胎廢氣的(de)主要產生環節是煉膠和硫化兩個工序。

(一)煉(liàn)膠工序:煉膠(jiāo)包括塑(sù)煉和混煉。

塑煉:是為了滿(mǎn)足各種加工工藝過程對(duì)膠料可(kě)塑度得要(yào)求(qiú),通常在一(yī)定條件下對生(shēng)膠進行機械加工,使之由強韌的彈性狀態轉變為柔軟而具有可塑性的狀態,這個工 藝過程稱為塑煉(liàn)。 混(hún)煉:是將塑煉膠或者具有一定可塑性的橡膠與配合劑在機械作(zuò)用下混合均(jun1)勻,製成膠料,以便製造具有各種(zhǒng)性能的橡膠製品。 配合劑與膠料的混煉工藝過程(chéng)可分為(wéi)四個階段:混入、分散、混合和塑化。 橡膠輪胎廠煉膠(jiāo)量大,在(zài)煉膠時需要將各種配合劑和生膠加入密煉機的進料(liào)口(kǒu)中,因此在此過程中會產生一定量的原料泄露(lù)和一(yī)定量的粉塵泄露。而在密煉機的出料 口也會產生大量廢(fèi)氣,除了煙塵和水蒸氣外,還含有油(yóu)類混合物,包括乳化油和乳(rǔ)油。其中乳(rǔ)化油的油珠粒徑小於10微米,一般為0.1-2.0微米。氣體中含 有表麵活性劑,使油珠成為穩定的乳化液,停留在管道就會形成(chéng)油狀物,長期積累的(de)油(yóu)泥狀物直接排向大氣就會使周圍(wéi)物體表麵積附油垢(gòu)。 煉膠廢氣中主要汙染物含(hán)有粉塵、硫化氫、二(èr)硫化碳、甲苯、非總烴。

(二)硫化工序

硫化就是將具有一定塑性和(hé)黏性的膠料經過成型工藝後而製成(chéng)的膠輥(gǔn)半成品在一定外部條(tiáo)件下通(tōng)過化學因素(如硫化體係(xì))的作用,重新轉化為軟質彈性橡膠製品或 硬質韌性(xìng)橡膠製品,從而獲得使用性能的工藝過程。在硫化過程中,外部的條件使膠(jiāo)料組分中的混煉膠與硫化劑發生化學反應,由線形的橡膠大(dà)分子交聯成立體網狀結構的大分子,從而大大改善了橡膠(jiāo)的各項性能(néng),使橡膠膠輥獲得了能(néng)滿足產品使用需要的硬度、耐熱、耐老化(huà)、耐酸堿、耐高溫、彈(dàn)性等物理(lǐ)機械性能和其他性(xìng) 能。硫化的實質是交聯(lián),即線形的橡膠(jiāo)分子轉化為空間網狀結構過程。硫化分(fèn)為四個階段:焦燒階段、熱硫化階(jiē)段(欠硫期-預硫階段)、硫(liú)化平坦階段(正硫期- 正硫化階段)、過硫階段(過硫期)硫化過程中使用的硫化劑(jì)分為無(wú)機和有機兩大類。前一類有硫磺、一氯化硫、硒、碲等。後一類有含硫的促進劑(如促進(jìn)劑 TMTD)、有機過氧化物(如醌肟化合(hé)物、多硫聚合物、甲(jiǎ)酸乙酯、馬來酰亞胺衍生物等。 橡(xiàng)膠硫(liú)化劑包括元素硫、硒、碲,含硫化合物,過氧化物,醌類化合(hé)物,胺類化合物,樹脂類化合(hé)物,金屬氧化物以及異氰(qíng)酸酯(zhǐ)等。用(yòng)得最普遍的是元素硫和含硫化 合物。 因此硫化(huà)過(guò)程中產生的廢(fèi)氣主要成分為含硫化合物、含(hán)氧有機物、烴類等。

橡膠廢氣、橡膠硫化煙氣危害比較大,廢氣(qì)成分含有惡(è)臭物質,並隨著風向遠距(jù)離飄飄逸,在空氣中停留時間長。造(zào)成各種不良(liáng)影響。因此,需(xū)要進(jìn)行有效收集(jí)並做淨 化(huà)處理,以確保企業生產運行良好及改善車間及廠區環境、達到國家環保要求。

高級氧化(huà)技術是(shì)對傳統處理技(jì)術中(zhōng)的經典化學氧化法(fǎ),在改革的基礎上應(yīng)運而生的一種新技術方法(fǎ),他由GLAZEW.H,等人1987年(nián)提出,高級氧化(huà)技術 advanced OxidationProcesses簡稱AOP。指羥基自由基(OH)使難降解的汙染物氧化成CO²、H2O和無害羧酸,接近完全礦化。它是最有前景的 處理難降解汙染物的方法。

LTAOP廢氣(qì)處(chù)理技術作用機理

等離子發(fā)生器產生帶有強(qiáng)氧化性O、O3等氧化性(xìng)物質在催化劑(jì)的作用下產生大量羥基自由基(OH),O3參(cān)與直接反應,OH參與簡介反應在PH﹥4條件下90%由間接反應完成,特別是對異臭氣體的分解,在直接和間接反應後分(fèn)解率達(dá)95%以上。