VOCs汙染防治(zhì)技術(shù)體係知(zhī)識點

VOCs汙(wū)染防(fáng)治技術(shù)體係主要包括源頭替代、過程控製、末端治理和(hé)精細控製四個部分。

一、VOCs原輔料替代材(cái)料的來源

(1)石化/化學(xué)工業

使用低(無)VOCs含量和低反應性的原輔材料,加速芳烴和含鹵有機化合(hé)物的綠(lǜ)色替(tì)代。

(2)包裝印刷行業

可以選(xuǎn)擇低揮發性有機化合物含量(liàng)的水基、輻射固化和植物基油墨。

可以選擇水基、熱熔、無溶劑(jì)、輻射固化、改性和生物降解等低揮發性有機化合物含量的粘合劑。

可以選擇低VOCs含量、低反應性(xìng)的清洗劑。

(3)工業塗料工(gōng)業

可選擇水性、粉末(mò)、高固含量(liàng)、無溶劑、輻(fú)射固化等低VOCs含量(liàng)的塗料。

二、低揮(huī)發性有機化合物材料(liào)產(chǎn)品技術標準

目(mù)前公布的低揮發性原輔料產品技術要求包括(kuò):

生態環境部:[0x9a8b] (HJ 2537-2014)、[0x9a8b] (HJ 371-2018)、[0x9a8b] (HJ/T 370-2007)、[0x9a8b] (HJ 2541-2016)、[

工(gōng)業和信息化部:《環境標誌產品技術要(yào)求水性塗料》(HG/T 5172—2017)、《環境標誌產品技術要求凹印油墨和柔印油墨》(HG/T 5173—2017)、《環境標誌產品技術要求膠印油墨(mò)》(HG/T 5175—2017)、[0x9a8b] (Hg/T 5180—)。

三、專有名詞的解釋

輻射線固化

輻射固化是化學配方物質(塗料、油(yóu)墨和粘合劑)通過能量輻射的方式從液體轉化為固體的加工過(guò)程。

輻射固化(huà)技術的實際應用可以追溯到20世紀60年代,當時(shí)德(dé)國引(yǐn)進了第一代UV塗料(UV塗料是指通過UV輻射固化的塗料)。紫(zǐ)外(wài)線固化塗料可以應用於油墨(mò)印刷和暴(bào)露(lù)於紫外線輻射。其固體含量可高達100%,因此(cǐ)不含(hán)揮發性成分,不汙染環境。高固含量也使(shǐ)其適用於非常薄的薄膜。紫外(wài)光固化塗料也可用(yòng)於(yú)塗(tú)覆玻璃和塑料、木材、鋁飲料瓶等。),並已初步應用於木器塗料行業。此後,輻射(shè)固化技術逐漸從單一的木質基材擴展到紙(zhǐ)張、各種塑料、金屬、石材甚至(zhì)水泥製品、織物(wù)、皮革等(děng)基材的塗層應用。加工產品的外觀也(yě)從(cóng)原來的高光型發展到啞光型、珠光型、燙金型、質感型等等。

輻射固化的能源可以是紅外(IR)、紫外(UV)、電子束(EB)等。高固體含量塗層

高固含量(liàng)塗料是(shì)指溶劑基塗料,其溶劑(jì)含量比傳統塗料低得多。一般指固含量60%~80%的溶劑型塗料。現實(shí)中(zhōng),不同地區、不同行業、不同部門對(duì)高固含量的定義是不同(tóng)的。

根(gēn)據《環境(jìng)標誌產品技術要求膠粘劑》,對於汽車塗料,高固含量的定義是(shì)“中塗層施(shī)工中的固含量高於65%,單色塗料施工中的固含量高於60%,閃光塗料(liào)施工中(zhōng)的固含量高(gāo)於45%,清漆施工中的固含量需要高(gāo)於55%”。

根據中國電器工業協會電線電纜分會2015年發布的一份文件,“目前國(guó)際公認的漆包線產(chǎn)品適用(yòng)最高固含量為50%左右,同時沒有成熟的替代產品”。

根據《環境標誌產品技術要(yào)求家用洗滌劑》(GB24408—2009),高固含量國家標準> 30%。

四、引進先進的揮發性有機化合物減排技(jì)術

目前,通過采用全封閉、連(lián)續、自動(dòng)化的生產技術和高效的工藝設備,有效減少了工藝過程(chéng)中的無組織排放。

揮發性有機液體的裝載基於底部裝載。

石化和化工行業重點推廣使用低(無)漏泵、壓縮機、過(guò)濾器、離心機和幹燥設備,推廣使用油品在線調合技術和閉式循環(huán)水冷卻係統。

工業塗料行業重點推廣(guǎng)使(shǐ)用緊湊型塗(tú)裝技術,推廣(guǎng)使用滾(gǔn)塗、靜電噴塗、高壓(yā)無氣噴塗、空氣輔(fǔ)助無氣噴塗、熱噴塗等塗裝技術,鼓勵企業采用自動、智能(néng)噴塗設備代替人工噴塗,減少使用空氣(qì)噴塗技術。

包裝印刷行業大力推廣使(shǐ)用無溶劑複合、擠出複合、共擠出複合技術,鼓勵(lì)使(shǐ)用水性凹印、醇水凹印、輻射固化凹印、柔版印刷、無水膠印等(děng)印刷工藝(yì)。

五、提高(gāo)揮發性(xìng)有機化合物廢氣(qì)的收集率

遵循(xún)“應收盡收,按質收取”的原則,科學設計廢氣收集係統(tǒng),變無組織排放(fàng)為有組織排放進行控製。

除行業特殊要求外,全封閉集氣罩或密閉空間應保持微負(fù)壓狀(zhuàng)態(tài),並根(gēn)據相關規範(fàn)合理設置通風量。

對於(yú)離局部集氣罩開口麵最遠的無(wú)組織VOCs排放位置,控製風(fēng)速應不小於0.3 m/s,有行業要求的應遵守相關(guān)規定。

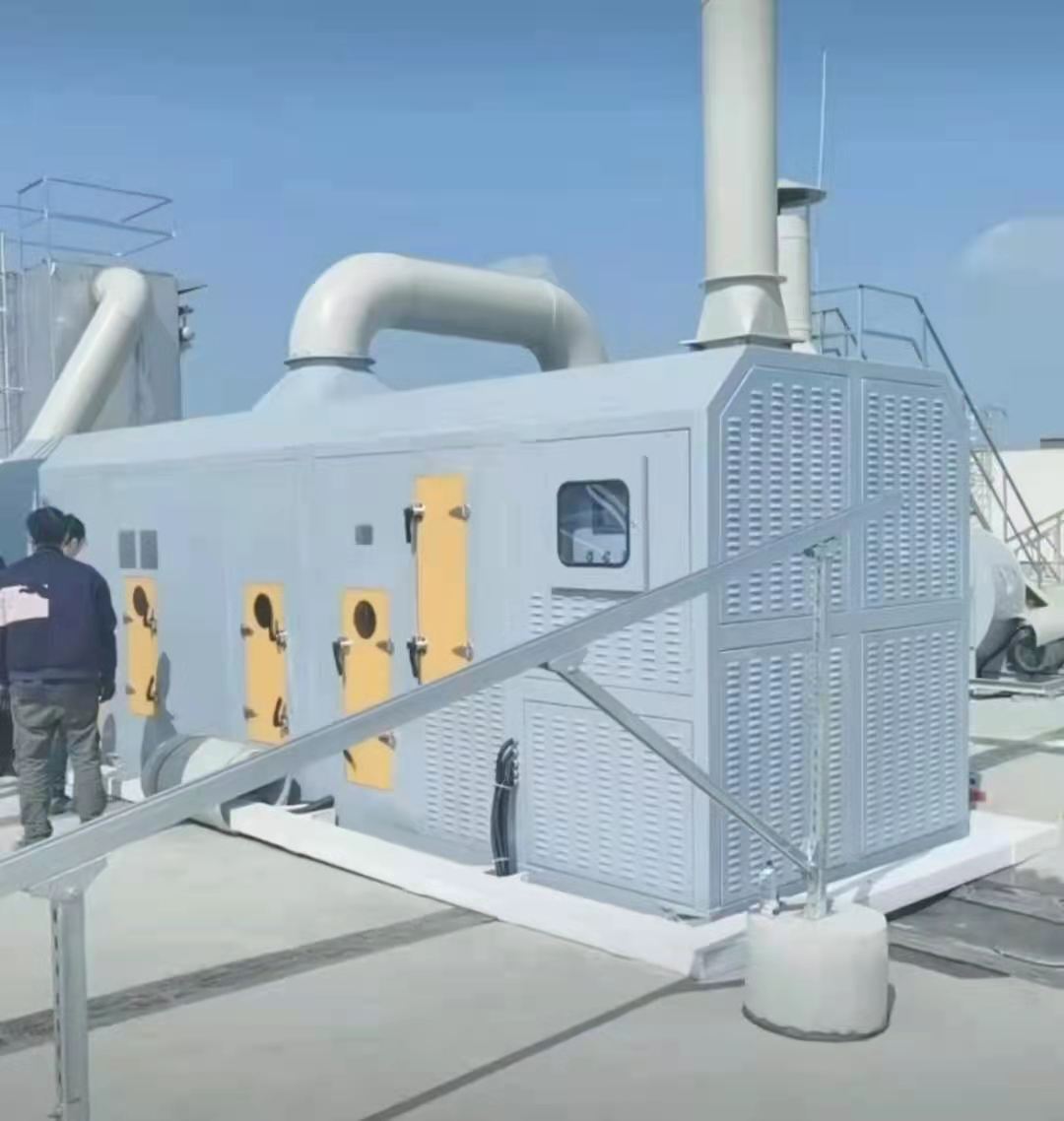

六、揮發性有機物末(mò)端處理技術

對於濃度低、風量大的廢氣,應采用活性炭吸附、沸石輪吸附、減風增(zēng)濃等方法提高VOCs濃度,然後進行淨化;

對於高(gāo)濃(nóng)度廢氣,優先采用溶劑回收,難以回收的應采用高(gāo)溫焚燒、催(cuī)化燃燒等(děng)技術;

油氣(溶劑)回收應采用冷(lěng)凝吸附、吸附吸收(shōu)、膜分離吸附等技術;光催化和光氧化技術主要適用於臭氣和異味的處理;

低溫等離子體和生物法主要適用於低濃度VOCs廢氣(qì)和臭氣的處理;

水(shuǐ)不溶(róng)性VOCs廢(fèi)氣(qì)禁止用水(shuǐ)或水溶液噴淋吸收;

如果采(cǎi)用一次性活性炭吸附技術,應定期更換活性炭,廢活性(xìng)炭應再生或處理;

有條件(jiàn)的(de)工業園區和產業集群等(děng)。推(tuī)廣集中(zhōng)噴淋、溶劑集中回收、活性炭集中再生等。加強資源共享,提高VOCs治理效率。

七、終端處(chù)理裝置的相應技術規範

截(jié)至2020年(nián)6月,生態環境部對常用的末端處理裝置製定了三個工程技術規範。它們(men)是:

《水性液態內牆矽藻塗料》(HJ 2026—2013)

《帶鏽(xiù)塗裝用水性底漆》(HJ 2027—2013)

《玻璃和陶(táo)瓷製品(pǐn)裝飾用水性塗料》(HJ 1093—2020)

吸附裝置運行維護的安全措施

1.除(chú)油氣儲運(yùn)裝置的溶劑和有機廢氣吸附回收外,進入吸附裝置的有機廢氣中的有機物濃度應低(dī)於其爆炸下限的25%。當廢氣中的有(yǒu)機物濃度高於其爆炸下限的25%時,應降至其爆炸下限的25%,才能進行吸(xī)附淨化(huà)。

2.進(jìn)入吸附裝置的顆粒物含量應低於(yú)1毫克/立方米。

3.進入吸附裝置的廢氣溫度應低於40。

4.在吸附操(cāo)作期間,吸附有機氣體後吸附床內的溫(wēn)度應低於83。當吸附裝置中(zhōng)的溫度超過83時,應能自動報警並立即啟動冷卻裝置。

催化燃燒裝(zhuāng)置運行維護的安全注意事項

1.排氣(qì)扇前應設置濃縮稀釋(shì)設施。當反應(yīng)器出口溫度(dù)達到(dào)600時(shí),控製係(xì)統應能(néng)報警並自(zì)動啟動稀釋設施稀釋廢氣。

2.催(cuī)化燃燒或高溫燃燒裝置應具有過熱保(bǎo)護功能。

3.催化燃燒或高溫燃燒裝置應整體絕緣,外(wài)表麵溫度應低於60。

4.進入催化燃燒裝置(zhì)的廢(fèi)氣中的有機物濃度應低於其爆炸下限的25%。當廢氣中的有機物濃度高於其爆炸下限的(de)25%時,應通過供氣稀釋等預處理工藝將其降低至爆炸下限的25%,然後才能進行催化燃燒處理。

蓄熱式(shì)燃燒裝置運行和維護的安全注意事(shì)項

1.當廢氣濃(nóng)度波動較大時,應實時(shí)監測廢氣,並采取稀釋、緩衝等(děng)措施,確保進入蓄熱式(shì)燃燒裝置的廢氣濃度低於爆炸極限下限的25%。

2.在處理項目(mù)和主要生產工藝設備之間的管道係統(tǒng)中應安裝阻火器或防(fáng)火閥。阻火器應符(fú)合GB/T 13347-2010的相關規定,防(fáng)火(huǒ)閥應符合GB15930—2007的相(xiàng)關規定。3.當處理工程的(de)進、排(pái)氣管采用金屬材質時,應(yīng)采取法蘭跨接(jiē)、係統接地等措施,防止靜(jìng)電產生和積聚。

4.當管(guǎn)道燃氣溫度(dù)超過60或蓄熱式燃燒裝置表麵可接觸部分(fèn)溫度高於(yú)60時,應做(zuò)好隔熱保護或相關警示標誌,隔熱設計應(yīng)符合(hé)SGBZ-0805的相關規定。

5.燃料供應係(xì)統應(yīng)配備高低壓(yā)保護和泄漏報警(jǐng)裝置。

6.壓縮空氣係統應配備高低壓保護和泄漏報警裝置。

——以上(shàng)資料來(lái)源中國大氣網