蓄熱(rè)式熱力焚燒(shāo)爐(RTO)工作原理及主要性能指

隨著我國文化和經濟的快速發展,人們對生活質量要求逐漸提高,環保(bǎo)意識逐漸加強,對生活環(huán)境要求日益提高。

工業(yè)有機廢氣是當今大氣汙染(rǎn)的一種主要成因之一,近幾年國家對環境治理的(de)力度日益加大,對有機(jī)廢(fèi)氣排放標準也越來越高。

高標準政策下,對有機廢氣處(chù)理設備的(de)技術性能要求有(yǒu)了大幅度提高,本文通過對各種蓄熱式(shì)熱力焚燒爐(RTO)的工作原理及主要性能指標介紹,對蓄熱式熱力焚燒爐(RTO)的應用發展前景做出探討和分析。

◤ 蓄熱式熱力(lì)焚燒爐的工作原理

蓄熱式(shì)熱力焚燒爐(lú)(RTO),是一種高效的有機廢氣處理設備,其工作原理是,把有機廢氣加熱到760攝氏度以上,使廢氣中的揮發性有(yǒu)機物(wù)(VOCs)氧化分解(jiě)為二(èr)氧化碳和水。

氧化過程產生的熱(rè)量(liàng)存儲在特製的陶(táo)瓷蓄熱體,使蓄熱體升溫“蓄熱”。陶瓷蓄熱體內儲存的熱量用於預熱後續進入的(de)有機廢氣,該過程為陶瓷蓄熱體的(de)“放熱”過程,從而節省廢氣升溫過程的燃料(liào)消耗。

◤ RTO在(zài)國內的(de)技術發展曆程

第一代RTO

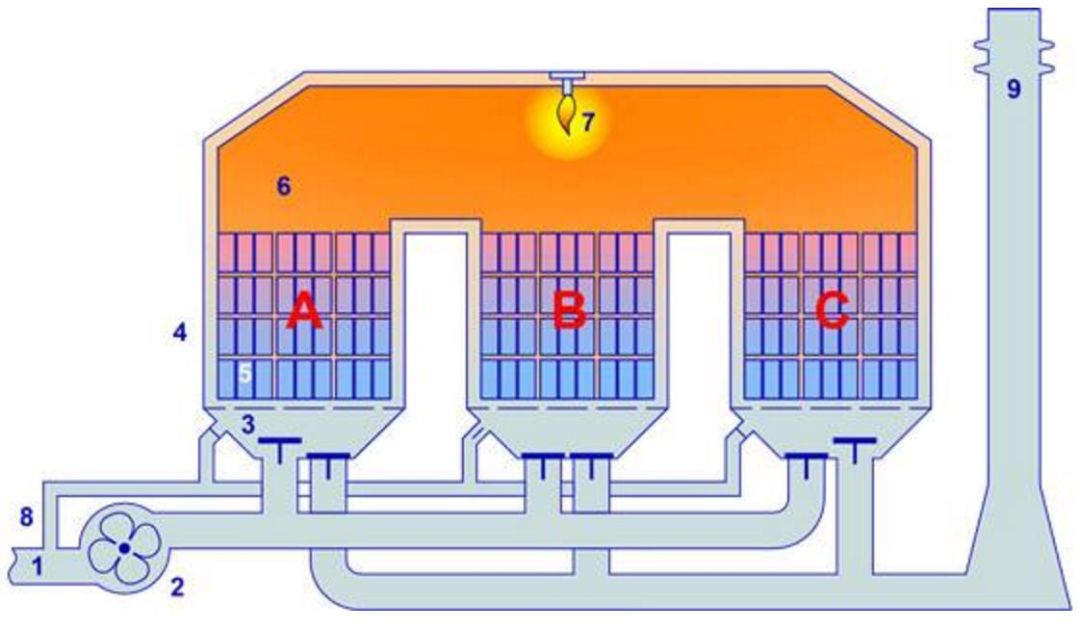

第一代RTO是兩床(chuáng)式結構,由(yóu)兩個陶瓷蓄熱體填(tián)料床組成,以最簡單(dān)的(de)一進一出過(guò)程完成“蓄(xù)熱(rè)”和“放(fàng)熱”過程的切(qiē)換。

RTO設備的分(fèn)解效率主要由反應溫度、停留時間、氣體流速(sù)等因素決定。

兩床式RTO有2個蓄熱室,工作(zuò)時2個(gè)蓄熱室(shì)大約1min-2min切換一次狀態(進口-出口),風門在切換過程中大約有0.3s-0.6s的時間直接將高濃度的廢氣排到排(pái)放口,且當前進氣蓄熱室底部殘留的未分解廢氣也被直接排出。

大量工程應用(yòng)表明:兩床式RTO的VOCs的最大分解效率(lǜ)為(wéi)95%,最大綜合熱效率為90%,進出口溫差高達45攝氏度(dù)。

在閥切換時,廢氣管道內的壓力波動範圍(wéi)為±500pa,當兩床式(shì)RTO進氣口(kǒu)VOCs濃度(dù)大於1g/m3時,出口濃度會超過北京和上海的地方排放標準(zhǔn)(50mg/m³)。

第二代RTO

第二代RTO同樣是采用閥門切換式,由(yóu)三個或多個(gè)陶瓷填充床組成,在第一代RTO的基礎(chǔ)上增加了“吹掃”功能,大大的(de)提高了廢氣分解效(xiào)率。

以(yǐ)三床式RTO為例:

● 階段一:廢氣通過蓄熱床(chuáng)A被預熱(rè),然後進入燃燒室燃燒,蓄熱(rè)床C中殘留未處理廢氣被淨化後的氣體反吹回燃燒室進行焚燒處理(吹掃功能),分解後的廢氣經過蓄熱床B排(pái)出,同(tóng)時蓄熱床B被加熱。

● 階段二:廢(fèi)氣通過蓄熱床B被預熱,然後進入(rù)燃燒室燃燒,蓄熱床A中殘留未處理廢氣被淨化後的(de)氣(qì)體反吹回燃燒室進行焚燒處理,分解後(hòu)廢氣經過蓄熱床C排出,同時(shí)蓄熱床C被加(jiā)熱。

● 階段三:廢氣通過蓄熱床C被(bèi)預熱,然後進(jìn)人燃燒室燃燒,蓄熱床B中殘留未處理廢氣被淨化後的氣體反吹回(huí)燃燒室進行焚燒處理分解後廢氣經過蓄熱床A排出,同時蓄熱床A被加熱。

如此周期性運行,廢氣(qì)在燃燒室內氧化分解,燃燒室內溫度維持在設(shè)定溫度(一般為800-850攝氏度)。當RTO進氣口的廢氣(qì)濃度達到一定值時,VOCs氧化釋放的熱量能夠維持RTO蓄熱和放熱的能量(liàng)儲備,則此時RTO不需要使用燃料就能夠維持燃燒室內的溫度。

大量工程(chéng)應用表明:三床(chuáng)式RTO的VOCs的(de)最高分解效率可(kě)達99%,最大綜合熱效率可(kě)達(dá)95%,進出口溫差在40攝氏度左右,在閥切換時,廢氣管(guǎn)道(dào)內的壓力波動在±250pa。

三床式RTO的VOCs處理濃(nóng)度不能超過5g/m3,不然會超(chāo)過北京和上海的地方排放標準。另外由於其比表麵積較大(dà)所以自身運行散熱量(liàng)較大,降低了可供回用的餘熱量。

第三代RTO

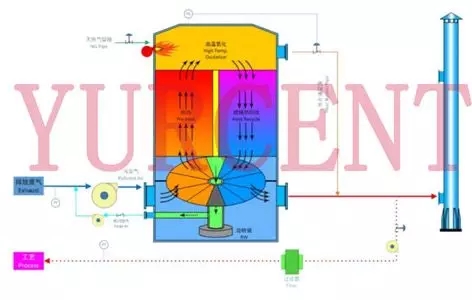

第三代RTO采用旋轉式分流導向(xiàng),在爐膛內設置多個等份的陶瓷填料床,通過旋轉換向(xiàng)閥的轉動把有機廢氣導向各個蓄熱床進行預熱和(hé)氧(yǎng)化分解。

旋轉式RTO主要由燃燒室、陶瓷填(tián)料床和旋轉閥(fá)等組成。爐體分成12個陶瓷填(tián)料床(chuáng),其功能分為5個進氣室(預熱區)、5個出氣室(shì)(冷卻區)、1個吹掃室和1個(gè)隔離室。廢氣分配閥由電(diàn)機帶動,作連續、勻(yún)速轉動,在分配閥的作用下,廢氣緩慢在12個室之間依次通過(guò)。

廢氣經進氣分配器進入(rù)預(yù)熱(rè)區,使廢(fèi)氣預(yù)熱到一定溫(wēn)度後進入頂部的燃燒室,並完全氧化分解。淨化後的高溫氣體離開燃燒室(shì),進入冷卻區,將熱量傳給陶瓷蓄熱體,而氣體(tǐ)被冷卻,並通過氣體分配器排出(chū)。冷卻區的(de)陶瓷蓄熱體吸熱,“儲存”大量的熱量(liàng)(用於下個循環加熱廢氣)。

如(rú)此不斷地交替進行,廢氣(qì)在燃燒室內氧化(huà)分解,當廢氣中(zhōng)VOCs濃(nóng)度超過一定值,氧化分解釋放熱量足以維持燃燒室的反應溫度時,則不需要用燃料進行加熱,最大限度的保證能量循(xún)環利(lì)用。

大(dà)量工程應用表明(míng):旋轉式RTO的VOCs的最高分(fèn)解(jiě)效率可達99.5%,熱效率可達97%,其進出口溫差20攝氏度(dù)左右,最大限度的降低了RTO運行(háng)中的熱損失,保證了熱能的(de)二次回收利用。

旋轉閥的平穩連續轉動(dòng),對廢氣管道(dào)的壓力影響僅為±25pa,對於生產光學材料的廠家來說極其重要(yào)。由(yóu)於具有很高的分解效率,旋轉式RTO的VOCs入口廢氣濃度可高達10g/m3。

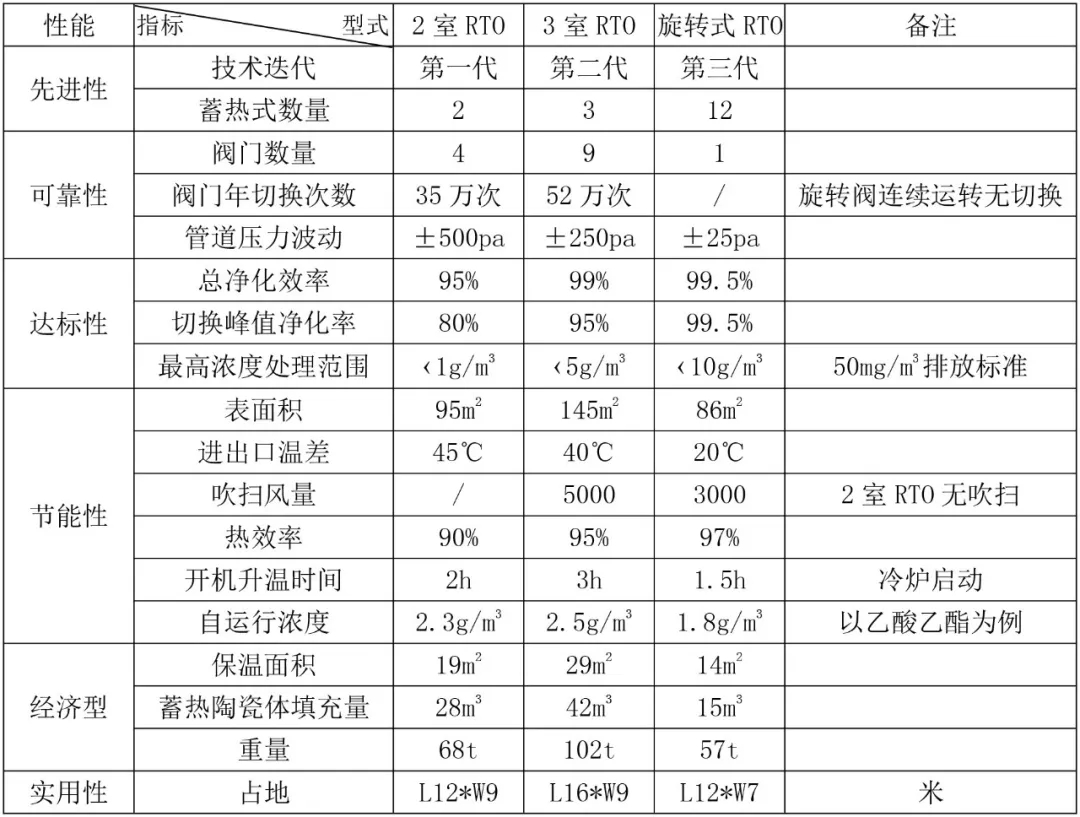

不同類型(xíng)RTO性能對比

以30000m3/h為參考,各類RTO的性能情況表:

自(zì)2016年北京《大氣汙染物綜合排放標準(zhǔn)》(DB11/501-2017)的頒布實施(shī)後,北京率先實施地標(biāo)50mg/m3的排放(fàng)標準,目前已有19個省份陸續執行50mg/m3標準。

世界主要發達國家VOCs廢氣排放(fàng)標準,美國(guó)是180mg/m3,歐盟是150mg/m3,日本是300mg/m3,中國國標是120mg/m3;全世界RTO設備製造商(shāng)2016年起才開始研發生(shēng)產高標準要求的RTO,高(gāo)標準RTO最長運行時間隻有2.5年。國內外高排放標準的RTO技術(shù)研發基(jī)本站在了(le)同一起(qǐ)跑線上。

綜上,為了滿足環境治理的達(dá)標排放以及控製企業投資成本的高要求,提高設(shè)備運行效益,減(jiǎn)排降(jiàng)耗,蓄熱(rè)式熱力焚燒爐(RTO)也在不斷的(de)技術改進。

隨著(zhe)國家環保及企(qǐ)業(yè)對廢氣處理設備的要求逐漸提高,兩床式RTO已逐漸被淘汰。三床式(shì)RTO較早進入我國市場,所以目前市場占有比例較(jiào)大。

由於旋轉式(shì)RTO的綜合(hé)性能要比三床式RTO更好,所以考慮到環保(bǎo)要求和成本控製,旋轉式RTO正在擴大(dà)市場占有(yǒu)率。