廢氣焚燒爐分為直燃爐TO爐、蓄熱式高溫氧化爐RTO爐、蓄熱式催化氧化爐RCO爐、催(cuī)化氧化爐CO爐。那麽您知道以上類型的焚燒爐廢氣處(chù)理工藝是怎樣的嗎(ma)?下麵為您做簡單介紹:

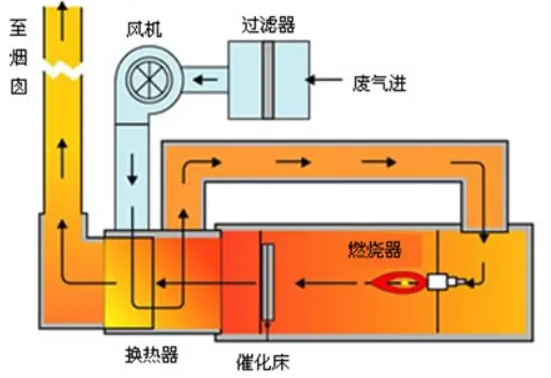

CO焚燒(shāo)爐廢氣(qì)處理工藝(yì)

催化氧(yǎng)化(huà)器(Catalytic Oxidizer,簡稱VOC-CO)是一(yī)種用(yòng)於處理中低濃度揮發性有機廢氣的節能型環保裝置。是利用催化劑的作用降(jiàng)低了有機物的活化能,使有機物的氧化溫度(dù)降低zhi相對低(dī)的溫度(例如300℃)發生wan全氧化分解,生成CO₂和 H2O。

有機廢氣先jin入換熱器進行換(huàn)熱,實(shí)現對餘熱的回收,換熱器後通過加熱器(采用多組(zǔ)電加(jiā)熱管進行加(jiā)熱)對廢(fèi)氣進一步升溫,升溫後的有機(jī)廢氣達到廢氣在催化(huà)劑作用下的起燃溫度。廢氣進入催化燃燒床,在催化劑的作用下,高溫裂(liè)解成CO2和H2O,有機成分得到淨化(huà),同時(shí)有機廢氣裂解釋放出熱量(liàng)使氣體溫度進一步升高,淨化後的尾氣經過(guò)換熱器實現餘熱(rè)的回收利用。

(CO焚燒爐)

催化燃燒的預熱(rè)廢氣加熱采用無汙染、運行穩(wěn)定的電加熱方式,電熱管分成多(duō)組、由電控(kòng)箱(xiāng)自動控製,采用PLC與係統溫度聯鎖控製,當廢(fèi)氣溫度低於一定溫度時(可設定)電熱管會自動接通電源給廢氣加熱,當廢氣溫度高於一定溫度時(可設定)電熱管會自動斷開一組(zǔ)、二組、多組或(huò)全部(bù)電源以節約電能及達到a全運行。

催化燃燒反應是(shì)典型的氣—固相催(cuī)化反應,其實質是在一定溫度下,共同吸附於催化劑表麵的有機物(VOCs)與來自空氣中的氧發生催化氧化反應,徹(chè)d氧化分解(jiě)成無害的CO2和H2O,並釋放反應熱的過程。借(jiè)助催(cuī)化劑可大幅降低有機物的起燃溫度,進行無焰燃燒,減少預熱能耗(hào)及(jí)NOx的生成。

CO氧化裝置由燃燒室、催化劑及電(diàn)加熱(rè)器組成。

(CO焚(fén)燒爐結構圖)

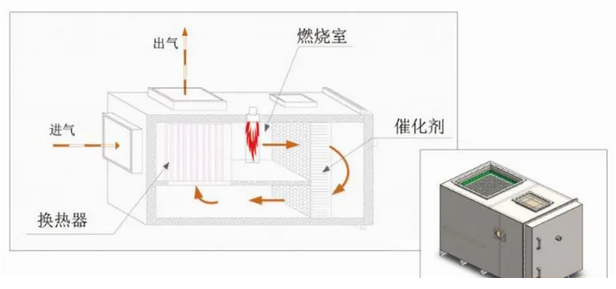

RCO焚燒爐廢氣處理工藝

蓄熱式催化氧化爐是一種(zhǒng)帶有蓄熱功(gōng)能的焚燒爐,又因其(qí)內部配置(zhì)相應的催化劑,提高廢對應成分的活(huó)化能,從而降(jiàng)低廢氣的(de)燃燒(shāo)溫度。因此稱為蓄熱式催化氧化爐,RCO爐分為氧化室和蓄熱室兩部(bù)分組成,氧(yǎng)化室是整個室體內(nèi)部溫度z高的部分,用於廢氣加溫、氧化分解。殼體(tǐ)材質為碳(tàn)鋼板,外表麵設置加強筋(jīn),內襯耐火保溫(wēn)層;殼體良好密封(fēng),設置檢修門,設置溫度檢測(cè)、壓力檢測。 在燃燒室的每一個(gè)隔間都會擺放蓄熱陶瓷(cí)磚來作為熱(rè)交換的截止,並將熱交換後的高溫煙氣熱能回收並用來預熱剛進(jìn)入爐膛的VOCs廢氣,由於陶瓷蓄熱材的高蓄熱性能(néng)來進行熱回收,時進入到燃燒室的廢氣溫(wēn)度穩定(dìng),進而提高(gāo)VOCs氧化處理的效率。

(RCO焚(fén)燒爐)

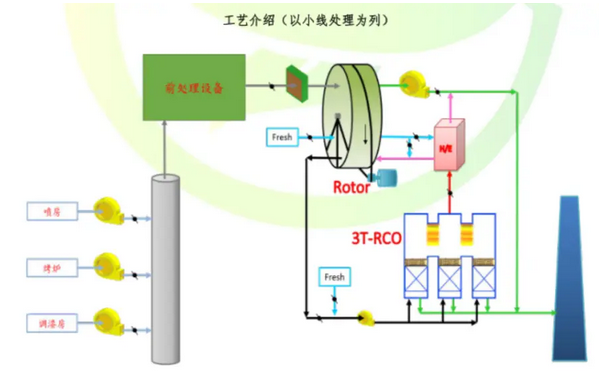

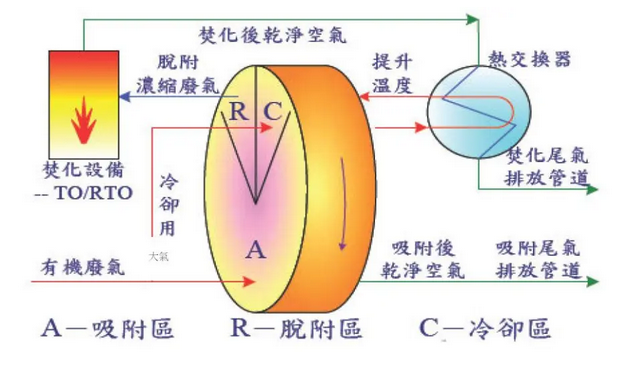

沸(fèi)石轉(zhuǎn)輪係統:生產過程排放的(de)尾氣進入沸石轉輪吸附,吸附後的潔淨氣體經煙囪達標排放,沸石轉輪廢氣入口處(chù)設置(zhì)過濾器(qì),去除(chú)廢(fèi)氣中的顆粒物。冷卻氣通過沸石轉輪(lún)冷卻區預加熱後再(zài)經過熱交換(huàn)器升溫zhi所需的(de)脫附溫度,進入沸(fèi)石轉輪的脫附(fù)區,脫(tuō)除吸附在分子篩(shāi)內的有機組分。

RCO係統(tǒng):脫附後的廢氣由脫附風機加壓(yā)進入RCO爐,通過閥門切換,輪流(liú)執行A/B(/C)槽進氣排氣(qì)操作。RCO爐中采用燃氣燃(rán)燒器(qì)對廢氣(qì)進行加熱,使燃燒室溫度控製在300-350℃左右,確保VOCs氧化完quan,經高溫(wēn)氧化處理後的廢氣經蓄熱層回(huí)收熱量後經煙囪達標排放。

TO焚燒爐廢氣處理工藝

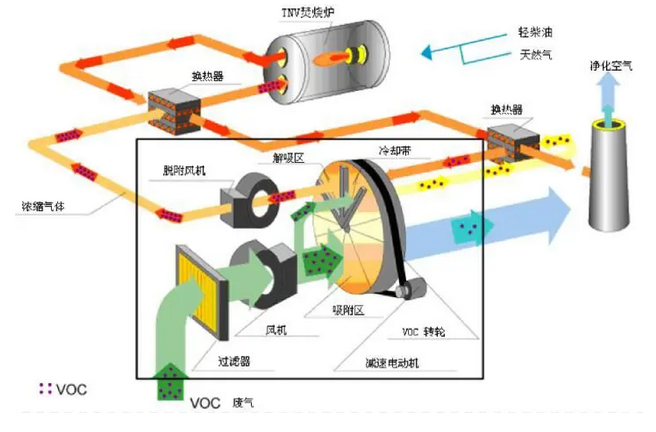

直燃爐是將含有VOCs成分的氣體在高溫下氧化(huà)分解,合理的氧氣供給量、燃燒溫度、停留(liú)時間及湍流度等四個燃(rán)燒條件,可達到預期的淨化處理效果(guǒ)。在處理有機廢氣時,其燃燒溫度多(duō)在700~800℃,與氧氣充分混合,有機物氧化效率可達99%。為節約能源,直燃爐(lú)可利用燃燒後的高溫(wēn)氣體的餘熱進行兩段式(shì)熱能回收,d一段(duàn)熱交換器用來將(jiāng)燃燒廢氣進行預熱以節省燃燒室內能源消耗,di二段熱交換器是將冷卻氣(qì)體加熱升溫zhi脫附溫度,為轉(zhuǎn)輪脫附提供足夠的能量。

(TO焚(fén)燒爐)

針對於大風量、低濃度的VOC廢氣,TO爐一般會搭配(pèi)沸石(shí)轉輪使用(yòng),廢氣先通過預處理工藝,去除其中(zhōng)的粉塵、顆粒物及雜質成分,保護沸石轉輪,沸石轉輪一般(bān)分三個區域,分別為吸附區、脫(tuō)附區和冷卻區,麵積占比為(wéi)10:1:1,含有VOC的廢氣經過(guò)收集管路進(jìn)入到沸石轉輪,通過轉輪吸(xī)附區進行(háng)吸附,轉輪的吸(xī)附(fù)效率一般設計要求>95%,經過轉輪吸附區吸附後的廢氣可以達標排放。轉輪在吸附的(de)同時也(yě)進行局部的高溫(wēn)脫附,一(yī)般脫附區進氣的設(shè)定溫度是200-220℃,對轉輪中吸(xī)附的VOC進行脫附和濃縮,脫附後的轉輪區域需要進行冷卻降溫後才能(néng)恢複正常的吸附(fù)狀態,脫附(fù)區(qū)的高溫廢氣是通(tōng)過從轉(zhuǎn)輪冷卻區出(chū)來(lái)的廢氣,跟(gēn)轉輪熱交換的溫度正常在120-130℃左右,經過換熱器(qì)換熱到200-220℃,進入到脫附區進行脫(tuō)附和濃縮,脫(tuō)附出來的廢氣經(jīng)過脫附風機送入到預熱換熱器,將廢氣換熱到350-420℃後進入(rù)到(dào)燃燒爐裏進行燃燒。從轉輪吸附區出口的廢氣和燃燒(shāo)爐換熱(rè)後的氣體會排放到統一(yī)的(de)煙囪進行排放。

針對於(yú)化工、醫藥等行業,廢氣的特點(diǎn)是風量低、濃度(dù)高、成分複雜的情(qíng)況,TO爐也可以單獨使用,考慮到TO爐沒有蓄熱過程,燃燒過程的溫度(dù)傳遞全部由換熱器實現,單獨使用TO爐需要進氣濃度達(dá)到。

RTO焚燒爐廢氣處理工藝

蓄熱式熱氧化器采用熱氧化法(fǎ)處理中低濃度的有機(jī)廢氣,用(yòng)陶瓷蓄熱床(chuáng)換(huàn)熱器(qì)回(huí)收熱量。其(qí)由陶瓷蓄熱床、自動控製閥、燃燒室和控製係統等組成。其主要特征是:蓄熱床底部的自動(dòng)控製閥(fá)分別與(yǔ)進氣總管和排(pái)氣(qì)總管(guǎn)相連,蓄熱床通過換向閥交替換向,將由燃燒室出來的高溫氣(qì)體熱量蓄(xù)留,並預熱進入蓄熱床的有機廢(fèi)氣;采用(yòng)陶瓷蓄熱材料(liào)吸收、釋放熱量;預熱到一(yī)定溫度(≥760℃)的有機(jī)廢氣在燃燒室發生氧化反應,生成二氧(yǎng)化碳(tàn)和(hé)水,得到(dào)淨化。典型(xíng)的三床式RTO主(zhǔ)體設備(bèi)由一個燃燒室、三個陶瓷填料床、管道和九個風向切(qiē)換閥、一個補新風閥、一個(gè)廢氣主控閥組成。該裝置(zhì)中的蓄熱式陶瓷填(tián)充床換熱器可使熱能得到z大限度的回收,熱(rè)回收率大於95%;處理VOC時不用或使用很少(shǎo)的(de)燃料。

(RTO焚燒爐)

沸石轉輪係(xì)統:生產過(guò)程排放的尾氣進入沸石轉輪(lún)吸附,吸附後的潔淨氣體經煙囪達標排放(fàng),沸石轉輪廢氣入口處設(shè)置過濾器,去除廢氣中的顆(kē)粒物。冷卻氣通過沸石轉輪冷卻區預加熱後再經(jīng)過熱交換器升溫zhi所需的脫附溫度,進(jìn)入沸石轉(zhuǎn)輪的脫附區,脫除吸附在分子篩內的有(yǒu)機組分。

RTO係統:脫附(fù)後的廢氣由脫附風機加壓進入RTO爐,通過閥門(mén)切換,輪流執行A/B/C槽進氣排(pái)氣操作。RTO爐中采用燃氣燃燒器對廢氣進行加熱,使燃燒室(shì)溫度控製(zhì)在800℃左右,確保VOCs氧化完quan,經高溫氧化處理後的廢氣經蓄(xù)熱(rè)層回收熱量後經(jīng)煙囪達標排放。

以上就(jiù)是《焚燒爐廢氣處理工藝_CO及RCO及(jí)TO及RTO焚燒爐廢氣處理工藝介紹》的全部內(nèi)容(róng),如您對焚燒爐設備有需求,即刻聯係我們吧!