汽車製造有機廢氣處理 塗(tú)裝廢氣(qì) 噴塗廢氣治理

汽車製造有機(jī)廢氣處理 塗裝廢氣 噴塗廢(fèi)氣治理摘要

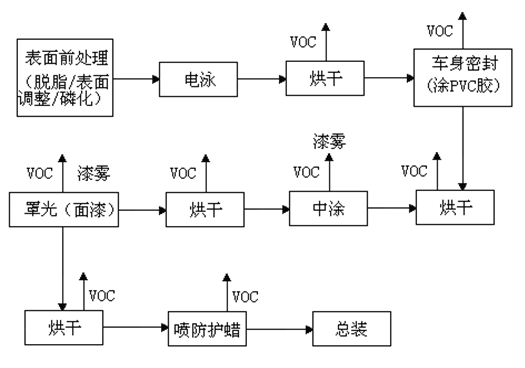

根(gēn)據浙江一清環保多年的有機廢氣處理總結:汽車製造過程中最大的產VOC 環節是塗裝工藝。汽車車身(shēn)塗層工藝主(zhǔ)要包(bāo)括底漆、中塗(tú)和麵(miàn)漆以及最後的烘幹(gàn)工藝,工藝流程見圖1。有機氣態汙染(rǎn)物主要(yào)產生於電泳底漆、中塗和麵漆的噴塗及烘幹過(guò)程和塑料件(jiàn)加工的塗

根據浙江一(yī)清環保多年的有機廢氣處理總結:汽車(chē)製(zhì)造過程(chéng)中最大的產VOC 環節是(shì)塗裝工藝。汽車車身塗層工藝主要包括底漆、中塗和(hé)麵漆以及最後的烘幹工(gōng)藝,工藝流程見圖1。有機氣態汙染物主(zhǔ)要產生於電泳底漆、中塗和麵漆(qī)的噴塗及烘幹過程和塑(sù)料件加工的塗漆工序。在中塗和麵漆噴漆過程(chéng)中(zhōng),大約80%~90%的VOCs是在噴漆(qī)室和流平室(shì)排放,10%~20%的VOCs 隨車身塗膜在烘(hōng)幹室中排放。廢(fèi)氣成分按排放量大小依次(cì)為苯類、醇(chún)類(lèi)、脂類和酮類。由於所使用(yòng)油漆的種類不同,不同車輛和不同廠家生產工藝也有區別(bié),所(suǒ)產生的廢氣(qì)中VOCs 的(de)成分也有所差(chà)別。

汽車製造有機廢(fèi)氣處理 塗裝廢氣 噴塗廢氣治理

汽車噴(pēn)塗(tú)工藝廢氣排放特征:①排風(fēng)量大。通常都在幾十萬到上百萬m3/h 之間(jiān),有多(duō)個排放口排放。②廢氣濃度低(dī)。有機物濃度一(yī)般在100~200mg/ m3 之間,但總的排放(fàng)量大。按照(zhào)100 萬m3/h、150 mg/ m3 計算,每小時(shí)的排放量可達150Kg/h 或(huò)3.6 噸/天。③含有漆霧。噴塗工藝廢氣中漆霧含量一般在一(yī)百到幾百毫克每立方米,通常(cháng)采用水(shuǐ)幕過濾去除漆霧(wù)(產生大量的含有有機物的漆渣),但去除效率不高。在進行吸附(fù)治理之前,通常需要進一步的機械過濾處理(lǐ)。④溫度為常溫。⑤濕度大。經過水幕過濾以後(hòu)所排(pái)出的(de)廢氣中會夾雜部分水(shuǐ)霧,相對濕度提(tí)高,不利於(yú)下一步的吸附淨化。

末端治理技術

末端治理工藝路線為水幕過濾後進行(háng)除濕,再經過吸附濃縮-催化(huà)燃燒處理。

水幕過濾:噴漆房的水幕過濾技術成熟,已有相關設(shè)計規範(fàn)。水幕過濾所產生的漆(qī)渣(zhā)由於含有大量的有(yǒu)機物,需要定(dìng)期清理後作為固體廢棄物進行專門處理。

過濾除濕:一般采用粗濾器和中效(xiào)濾器兩步進行過濾,可以采用兩個濾器,也可以兩步合為一個濾器。粗濾器采用纖維氈過濾材料,中效濾器采用袋式過濾。如果前(qián)段的水幕過濾效果較差(chà),有時在粗濾(lǜ)器之前(qián)加裝一個(gè)金屬絲網過濾(lǜ)器,進一步去除(chú)漆霧。經過後(hòu)端的中效濾器過濾後廢(fèi)氣中的顆粒物含量降(jiàng)低到0.1mg/m3 以下。對(duì)於噴塗廢氣,無(wú)論采用何種技術進行治理,關鍵在於漆霧的過濾效果。

吸附濃縮-催化燃燒(shāo)技術:對於汽車噴塗廢氣,由於低濃度、大風量的特點,同時不含引起

催化劑中毒的物質,最為常用和有效的方法是采用(yòng)吸附濃(nóng)縮+催化燃燒治理技術。根據吸附材(cái)料和吸附(fù)方式的不同,可以(yǐ)分為沸石轉輪(或轉筒)吸(xī)附濃(nóng)縮+蓄熱(rè)催化燃燒(shāo)(RCO)技術和蜂窩狀活性炭固定床吸附濃縮+催化燃燒技術(shù)兩種(zhǒng)方式。國外多采用沸石轉輪(或轉筒)吸附濃縮+蓄熱催化燃燒(RCO)技術,淨化效(xiào)率高(90%以(yǐ)上),運行穩定(dìng),安全性好,但設備(bèi)費用較高。

91成人環境經常采用蜂(fēng)窩狀活性炭固定床吸附濃縮+催化燃燒技(jì)術,淨化效率高(90%以上),投資費用較低。

本文《汽車製造有機廢(fèi)氣處理 塗裝廢(fèi)氣 噴塗廢氣治理》由91成人發布,如有疑問歡迎聯係我們。